obviFLOW® – Virtuelle Klarheit für reale Effizienz.

Mit obviFLOW® bringen Sie Bewegung in Ihre Planung – im wahrsten Sinne des Wortes. Die App simuliert kinematische Abläufe Ihrer Umformprozesse direkt auf Basis von 3D-Daten – entweder durch die in obviCALC optimierten Bewegungsparameter oder völlig frei definierbar über importierte Bewegungstabellen.

Das Besondere: obviFLOW® arbeitet als eigenständige Anwendung und überprüft automatisch Ihre Werkzeugkonstruktionen auf Kollisionen, Freigängigkeit und Bewegungskonflikte – schnell, präzise und visuell nachvollziehbar. Komplexe Bewegungsabläufe werden dadurch klar verständlich und lassen sich frühzeitig optimieren – ganz im Sinne von obvi: das Offensichtliche sichtbar machen, bevor es teuer wird.

Ihr Nutzen auf einen Blick:

- CAD-neutral & intuitiv bedienbar

- Automatische Kollisionsprüfung & visuelle Analyse

- Optimierung von Freigängigkeit & Bewegungsqualität: Beliebig viele spezielle Bewegungen durch z.B. pneumatische Aktuatoren simulierbar

- Simulation von Schieber, Blech,- und Niederhalterbewegungen

- Einfacher import bestehender 3D CAD Daten, unabhängig ob in UT oder in OT konstruiert

obviFLOW ermöglicht Ihnen, Werkzeugdesigns frühzeitig zu validieren und teure Iterationen im Produktionsprozess zu vermeiden. Für reibungslose Abläufe, weniger Risiko – und ein Werkzeug, das schon vor dem ersten Einsatz passt.

obviFLOW – weil jede Bewegung zählt.

Im Folgenden erhalten Sie einen Überblick über die Funktionen von obviFLOW. Wenn Sie neugierig geworden sind, lade ich Sie herzlich zu einer persönlichen Online-Demo ein. Schreiben Sie mir einfach über das Kontaktformular – ich zeige Ihnen gerne, wie auch Sie und Ihr Team mit obviFLOW effizienter und zielgerichteter arbeiten können.

Und wenn Sie obviFLOW direkt an einem eigenen Werkzeug erleben möchten: Gerne bieten wir Ihnen eine Simulation als Dienstleistung an. So gewinnen Sie praxisnahe Einblicke und sehen unmittelbar, welchen konkreten Mehrwert obviFLOW in Ihrer Situation bringt – ganz ohne eigene Installation. Ideal, um Potenziale aufzudecken, Entscheidungen abzusichern und intern zu überzeugen.

Ihr Nutzen auf einen Blick:

- Flexibel anpassbar: Definieren Sie Ihre Anlagenumgebung ganz einfach selbst – CAD-Daten auch für Presse und Anlage sind austauschbar, sensible Bereiche durch Benutzerlevel geschützt.

- Freigängigkeit im verständlich gemacht: Engstellen und Kollisionen werden visuell deutlich – und lassen sich gezielt beheben.

- Bessere Kommunikation im Team: Alle Beteiligten aus Entwicklung und Fertigung sehen dieselben Abläufe und verstehen Zusammenhänge sofort – das schafft Klarheit und vermeidet Missverständnisse.

- Intuitiv steuerbar: Auch komplexe Simulationsszenarien lassen sich spielend leicht bedienen – ohne Spezialkenntnisse.

- Immer aktuell: Während der Lizenzdauer profitieren Sie von regelmäßigen Updates und Bugfixes.

- Direkter Support: Persönlich für Sie da – per E-Mail oder Telefon

Profitieren Sie mit uns über die reine Softwareanwendung hinaus: Bei der STAUDER FormingExperience GmbH erhalten Sie nicht nur leistungsstarke Tools – sondern einen ganzheitlichen Partner an

Ihrer Seite. Unser Anspruch ist es, Sie auf dem Weg zu mehr Produktivität und Effizienz im Presswerk umfassend zu begleiten. Ob während Ihrer Engineering-Projekte, bei der Umsetzung konkreter

Optimierungsmaßnahmen oder direkt an der Presse: Wir unterstützen Sie von der Analyse bis zur Umsetzung – etwa bei der Einrichtung

optimaler Umformkurven oder der gezielten Schulung Ihrer Mitarbeitenden.

Unser Ziel: messbare Verbesserungen, nachhaltiger Wissenstransfer und reibungslose Prozesse entlang der gesamten Prozesskette.

ovviFLOW® Features

Kinematische Simulation

Die virtuelle Simulation von Pressen- und Transferbewegungen und die Möglichkeit Werkzeugdaten in 3D hinzuzufügen ermöglich den idealen und kürzesten Werkzeugdesign Prozess.

Konstruktionsfehler werden vermieden und auch die komplexesten Kipp-, Verdreh- oder Schrittausgleichoperationen werden beherrschbar.

Blech- und Niederhalter Bewegungen aber auch Schieberbewegungen können auf einfachste Weise mitsimuliert werden.

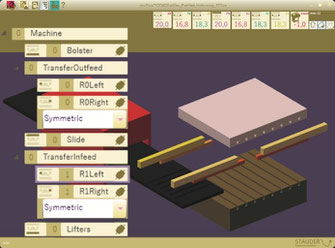

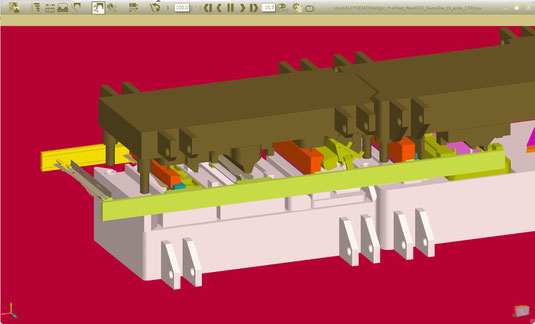

Modulare Software Architektur

Ganz egal ob wie im rechts dargestellten Beispiel eine klassische 3-Achs Anlage mit einer Presse, eine Anlage für das Hotforming mit einer Presse und zwei 2-Achs Transferfeeder und Zuführautomatisierung oder eine Pressenstraße , die flexible Softwarearchitektur ermöglich es unterschiedlichste Anlagenkonfigurationen und Automatisierungskonzepte in einem Tool darzustellen.

Vielfältige Simulationszenarien

CAD-Daten aller relevanten Elemente können ganz flexibel und frei in die Simulation importiert werden. Das schafft nicht nur die Grundlage für eine realitätsnahe Abbildung neuer Anlagen, sondern bietet Ihnen auch die Möglichkeit, Ihren digitalen Zwilling gemeinsam mit der realen Maschine weiterzuentwickeln.

Egal ob Retrofits, Modernisierungen oder komplexe Erweiterungen – die virtuelle Anlage kann somit immer auf dem neuesten Stand bleiben. So simulieren Sie nicht nur korrekt, sondern auch zukunftssicher.

Defintionen direkt am Modell

Alle geometriebezogenen Einstellungen wie zusätzliche pneumat. Bewegungen, Niederhalter,- Blechhalterbewegungen und Offsets werden direkt im Strukturbaum durchgeführt.

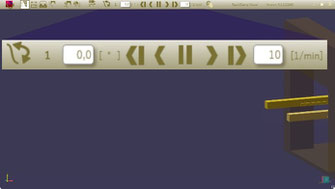

Einfache Kinematik

Intuitive Bedienung der Simulation ohne spezielle Kenntnisse. Pressenwinkel werden für die jeweilige Stellung angezeigt oder können direkt eingegeben werden.

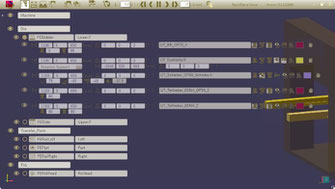

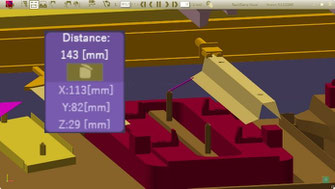

Dynamische Messungen

Beliebig viele Messungen können zwischen Geometrien erstellt werden. Die Messergebnisse werden als Gesamtabstand und mit den jeweiligen Achsenwerten dargestellt und in Abhängigkeit vom aktuellen Pressenwinkel kontinuierlich aktualisiert.

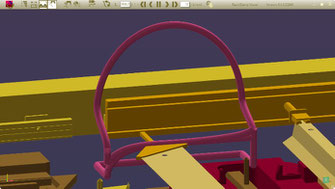

Intuitives Anlegen von Kurven

Beliebige Punkte der dargestellten 3D Daten können angewählt und die jeweils relevante und aktuelle Freigängigkeitskurve wird korrekt angelegt. Wie bei Messungen werden die dargestellten Kurven bei Änderung der Bewegungseinstellungen automatisch aktualisiert. Für die Weiterverwendung im jeweiligen Konstruktionsprogramm können diese im STL Format exportiert werden. Damit kann ein durchgängiger Konstruktionsprozess von der Methode bis zum fertigen Werkzeug und gleichzeitig geringeren Aufwand umgesetzt werden.

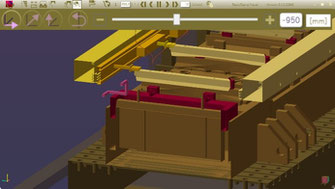

Schnitte

Durch sämtliche dargestellten 3D Geometrien kann eine Schnittebene gelegt werden. Die Schnittebene ist hierbei entsprechend einer wählbaren Achsenrichtung wählbar und durch Positionsangabe verschiebbar. Die Schnittebene kann auch im Simulationsablauf beibehalten werden. Somit können Kurven auch für durch Kanten verdeckte Details optimal eingestellt werden.

Spezielle Bewegungen

Durch pneumatische Aktuatoren im Werkzeug oder auf dem Transfer erzeugte zusätzliche Bewegungen können in einer beliebigen Anzahl direkt in der Umgebung definiert und einer Geometrie zugeordnet werden.

Ergänzend können auch Werkzeugbewegungen in z-Richtung (z.B. Blech- & Niederhalter, Teileheber oder Stabilisatoren-Bewegungen) sowie Keilschieberbewegungen im Unter- und Oberwerkzeug simuliert werden.

Auch komplexeste Bewegungsabläufe können somit im Konstruktionsstadium schnell und einfach hinsichtlich Performance und Freigängigkeit bewertet und optimiert werden.

Automtiasche Kollisionserkennung

Die automatische Kollisionserkennung sorgt für ein zusätzliches Maß an Sicherheit und Klarheit bei Ihren Simulationen. Werkzeug und Maschinenelemente werden dabei systematisch auf mögliche Kollisionen geprüft. Je nach Ihren Einstellungen wird die Simulation bei einer erkannten Kollision automatisch gestoppt, und die betroffenen, sich durchdringenden Bereiche werden anschaulich hervorgehoben.

Darüber hinaus ermöglicht die Software auch die Prüfung von definierten Sicherheitsabständen: So erkennen Sie frühzeitig, ob vorgegebene Mindestabstände eingehalten werden, um den Schutz Ihrer Anlage und Betriebsmittel zu gewährleisten. Mit dieser Funktion werden auch schwer sichtbare Kollisionsdetails sicher identifiziert.

Flexible Lizenzmodelle

Mit unseren flexiblen Lizenzmodellen passen Sie die Nutzung der obvi-Software ganz individuell an Ihre Anforderungen an. Sie bestimmen nicht nur die Laufzeit, sondern auch, wo und wie die Lizenz eingesetzt wird: innerbetrieblich, teamübergreifend als Netzwerklizenz oder sogar außerhalb Ihrer Organisation – beispielsweise im Austausch mit Kunden oder Entwicklungspartnern oder im Homeoffice als Portable Node-locked / Floating Lizenz.

So optimieren Sie nicht nur Ihre Lizenzkosten durch geteilte Nutzung im eigenen Netzwerk, sondern schaffen gleichzeitig neue Möglichkeiten der Zusammenarbeit. Nutzen Sie obviCALC, obviFLOW oder obviFORCE, um Ihre Konstruktionsideen visuell und verständlich zu präsentieren – intern oder beim Kunden.

Ihr Vorteil: maximale Flexibilität, minimale Kosten und ein starker Hebel für Kommunikation und Effizienz – ganz im Sinne unseres Antriebs: Ihnen Werkzeuge zu bieten, die den Unterschied machen.

Minimale Systemanforderungen

Betriebssystem:

- Microsoft® Windows® 10 (64 Bit)

- Microsoft® Windows® 11 (64 Bit)

- Microsoft Framework 4.7.2 installiert

CPU:

- min. 2,8 GHZ, 4 Cores

RAM:

- 4GB min.

- 16GB und mehr empfohlen

HD:

- 200 MB min. - zur Installation, SSD empfehlenswert

Grafik:

-

4GB GPU,

Auflösung min 1920x1080, 2 Monitore empfohlen - Kompatibilität mit 3Dconnexion Sapcemouse

Rechte:

- Administrator Rechte zur Installation

- USB-Slot

- Installation Lizenzserver und Lizenztools Management

- Lese-/Schreibzugriff auf Benutzerverzeichnisse