„Nicht Arbeit, nicht Kapital, nicht Land oder Rohstoffe sind die Produktionsfaktoren, … , sondern das Wissen der Mitarbeiter in den Unternehmen“ – Peter Drucker

In diesem Kontext dienen Schulungen und Workshops nicht nur der reinen Wissensvermittlung. Vielmehr ist es die perfekte Möglichkeit sich abseits vom Alltag in der Fertigung, über Abteilungsgrenzen hinweg auszutauschen. Eine Schulung für den Mitarbeiter zu organisieren ist aber auch ein Zeichen der Anerkennung, der Wertschätzung und eine Quelle enormer Motivation.

Die hier vorgestellten Schulungsmodule stellen eine Auswahl durchgeführter Workshops dar und sollen eine Idee von den Inhalten und Umfängen geben. Hierbei ist es mir wichtig darauf hinzuweisen, dass jede Schulung auf Ihre individuellen Bedürfnisse abgestimmt und damit maximaler Nutzen geschaffen wird.

Darüber hinaus ist es mir wichtig in den Workshops den Wissens- und Erkenntnisgewinn unmittelbar erfahrbar zu machen. Aus diesem Grund finden die Workshops, sofern nicht anders gewünscht, bei Ihnen vor Ort, an Ihrer Anlage, mit den eigenen Werkzeugen und allen alltäglichen Herausforderungen des Produktionsalltags statt.

Zielgruppen:

- Bediener

- Einrichter

- Anlagenführer

- Instandhalter

- Prozessoptimierer

- Schichtleiter

- Hubzahlverantwortliche

- Planer

- Durchlaufplaner

- WKZ-Konstrukteure

- Einkäufer

- Vertriebsingenieure

- Stanzerei- und Presswerksleiter

Übersicht:

1. Orientierungsseminar – Anlagen der Umformtechnik mit Fokus auf mechanische Pressen

Dieses Seminar soll eine gemeinsame Basis und Orientierung für Ihre Mitarbeiter über Begriffe und Anlagenkonzepte moderner Fertigungseinrichtungen der Blechumformung geben. Hiermit wird eine interdisziplinäre Wissensbasis für die erfolgreiche Zusammenarbeit geschaffen.

Inhalte

- Überblick Pressensysteme zur Blech-Kaltumformung

- Aufbau und Komponenten weggebundener Pressen

- Systeme zur Pressenautomatisierung

- Das 1x1 der Bewegungsoptimierung zur Hubzahlsteigerung

- Charakteristische Eigenschaften von Pressenantrieben

- Pressenorientierte und maßgeschneiderte Werkzeugkonstruktion

Ihre Vorteile:

- Umfangreiches Spezialwissen im mechatronischen System von Umformautomaten durch langjährige Entwicklungserfahrung

- Praktische Expertise aus der Prozessoptimierung im Verbund von Anlagen, Werkzeug- und Prozesstechnologie

- Überblick über den aktuellen Stand der Technik und Abholen der Teilnehmer am jeweiligen Wissensstand

Ablauf:

Ort:

Vor Ort

Dauer:

1,5 Tage

Zielgruppe:

Einrichter, Anlagenführer, Instandhalter, Planer, Durchlaufplaner; WKZ-Konstrukteure; Einkäufer, Vertriebsingenieure, Stanzerei- und Presswerksleiter

2. Einrichter Workshop Servopressentechnologie – Einstellungen für maximale Ausbringung und optimale Umformung

Servopressen können eindrucksvoll und punktgenau auf die Erfordernisse der Blechumformung abgestimmt werden. Doch nicht nur dies – durch optimale Gestaltung der Stößelkurve entstehen auch Rückwirkungen auf den Bauteiltransfer. Damit können das Gesamtsystem und der Bauteiltransfer – egal ob im Folgeverbund oder Transfermodus – optimiert und eine maximale Produktivität eingestellt werden.

Ziel dieses Workshops ist es gemeinsam mit Ihren Mitarbeitern, durch Einstellung der Maschinenparameter, ein Optimum an

- Bauteilqualität

- Ausbringung

- Werkzeugstandzeit- & Anlagenschonung

an Ihrer Presse zu erreichen.

Dieser Workshop ist als Einstiegsmodul für Servopressenanwender gedacht und wird in der Regel mit den Einrichter Workshops Folgeverbund- und/oder Transfertechnologie kombiniert durchgeführt.

Inhalte

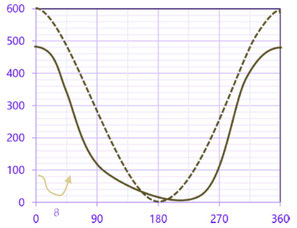

- Grundlagen der Bewegungsoptimierung an Servopressen im Folgeverbundbetrieb

- Zusammenhang zwischen Transferzeit – Stößelkurve und Freigängigkeit

- Ursachen von der Stößelgeschwindigkeit abhängiger Probleme erkennen und durch geeignete Maßnahmen beheben lernen

Ihre Vorteile:

- Expertise & Spezialwissen im praktischen Einrichten von Servopressen

- Höchste Ausbringungsraten, Prozesssicherheit und Anlagenschonung

- Steigerung der Produktivität und des Profits durch das Ausnutzen des vollen Servo-Potentials

Ablauf:

Ort:

Vor Ort

Dauer:

0,5 Tag

Zielgruppe:

Einrichter, Prozessoptimierer, Schichtleiter, Hubzahlverantwortliche

Teilnehmerzahl:

Empf. 4-6

3. Einrichter Workshop Folgeverbundtechnologie – Einstellungen für maximale Ausbringung und optimale Blechzuführung

Um einen Folgeverbund-Prozess optimal einzustellen, muss die Blechzuführung ideal auf die von der Pressenbewegung vorgegebene Freigängigkeit abgestimmt werden. Durch clevere Anlageneinstellungen werden Werkzeug-, Umform- und Vorschubgeschwindigkeiten für eine prozessstabile und gleichzeitig maximale Hubzahl optimiert. Maßgeblich hierbei ist die Betrachtung des Stößelnachlaufwegs sowie die optimale Programmierung der Vorschub-Sensorik.

Inhalte

Theorieteil:

- Programmierprinzipien & Best-Practice für optimales Progdie - Einrichten

- Zusammenhang zwischen Vorschubzeit und Stößelkurve

- Ursachen von Prozesshemmnissen erkennen und mögliche Gegenmaßnahmen ableiten

Praxisteil:

- IST Bewertung des Prozesses bei Produktionshubzahl

- Bestimmen der Prozess-Bottlenecks

- Vorgehensweise zum Ausmessen der relevanten Prozessparameter

- Optimierung der Einstellungen der jeweiligen Presse (konv. oder servo), Vorschubeinheit und Sensorik

Ihre Vorteile:

- Expertise & Spezialwissen im Einrichten von Werkzeugen im Folgeverbundbetrieb unterschiedlicher Maschinenhersteller

- Steigerung der Produktivität und des Profits durch Optimierung des Gesamtprozesses von der Zuführung, über Werkzeugeinflüsse bis hin zur Bauteilentnahme - oft direkt als Ergebnis der Schulungsmaßnahme

- Bessere Abläufe und standardisierter Einrichtablauf reduziert Einfahrdauer und erhöht die Anlagenverfügbarkeit

Ablauf:

Ort:

Vor Ort

Dauer:

1-3 Tage

Zielgruppe:

Einrichter, Prozessoptimierer, Schichtleiter, Hubzahlverantwortliche

Teilnehmerzahl:

Empf. 4-6

3.1 Projektierung und Optimierung von Stanz- und Umformanlagen im Folgeverbundbetrieb

Die Kenntnis und Bewertung prozessrelevanter Parameter senkt nicht nur das technische Risiko einer Werkzeugverlagerung, sondern macht die Auswahl des Werkzeugs auch bewertbar. In wenigen Schritten kann eine Hubzahl und damit die Wirtschaftlichkeit des Verlagerungsprozesses qualitativ bewertet werden.

Um einen Folgeverbund-Prozess optimal einzustellen, muss die Blechzuführung ideal auf die von der Pressenbewegung vorgegebene Freigängigkeit und damit Zeit abgestimmt werden. Durch clevere Anlageneinstellungen wird die Vorschubgeschwindigkeit sowie das Öffnen der Vorschubwalzen für eine prozessstabile und gleichzeitig maximale Hubzahl optimiert. Maßgeblich hierbei ist die Betrachtung des Stößelnachlaufwegs sowie die optimale Programmierung der Vorschub-Sensorik.

Inhalte

Theorieteil:

- Programmierprinzipien & Best-Practice für optimales Progdie - Einrichten

- Zusammenhang zwischen Vorschubzeit, Zwischenlüften und Stößelkurve

- Ursachen von Prozesshemmnissen erkennen und mögliche Gegenmaßnahmen ableiten

- Parameter für eine Prozess- und Hubzahlbewertung

Praxisteil:

- IST Bewertung des Prozesses bei Produktionshubzahl

- Bestimmen der Prozess-Bottlenecks

- Vorgehensweise zum Ausmessen der relevanten Prozessparameter

- Optimierung der Einstellungen der jeweiligen Presse (konv. oder servo), Vorschubeinheit und Sensorik

- Stößelgeschwindigkeit als Abhängigkeit der Pressenkinematik und Bedeutung für die Produktionshubzahl

Ihre Vorteile:

- Expertise & Spezialwissen im Einrichten von Werkzeugen im Folgeverbundbetrieb unterschiedlicher Maschinenhersteller

- Steigerung der Produktivität und des Profits durch Optimierung des Gesamtprozesses von der Zuführung, über Werkzeugeinflüsse bis hin zur Bauteilentnahme - oft direkt als Ergebnis der Schulungsmaßnahme

- Bessere Abläufe und standardisierter Einrichtablauf reduziert Einfahrdauer und erhöht die Anlagenverfügbarkeit

Ablauf:

Ort:

Vor Ort

Dauer:

2-3 Tage

Zielgruppe:

Einrichter, Prozessoptimierer, Schichtleiter, Hubzahlverantwortliche

Teilnehmerzahl:

Empf. 4-6

4. Einrichter Workshop 3-Achs Transfertechnologie – Einstellungen für maximale Ausbringung und optimale Bewegungen

Das Einrichten und Optimieren eines 3-Achs Transfers ist eine komplexe Angelegenheit. Eine strukturierte Herangehensweise kennenzulernen und das Verstehen der Zusammenhänge der Antriebs- und Sensortechnologie schafft hier Abhilfe. Einrichter, welche die Grundzüge der Winkelprogrammierung beherrschen sind nicht nur in der Lage optimale und damit prozessstabile, anlagenschonende und hoch produktive Kurven einzustellen, nein auch die Werkzeugeinrichtdauer wird maßgeblich verkürzt, Fehlerfälle werden erkannt und in kürzester Zeit behoben.

Inhalte

Theorieteil:

- Programmierprinzipien & Best-Practice für optimales Einrichten

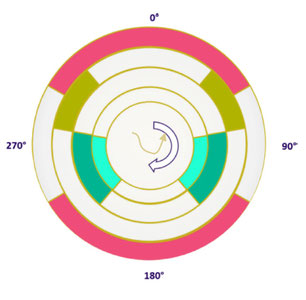

- Programmieren von Transferbewegungen auf Grundlage von Start- & Stopp Winkeln

- Ursachen von Prozesshemmnissen erkennen und Gegenmaßnahmen finden

Praxisteil:

- IST Bewertung des Prozesses bei Produktionshubzahl und Bestimmen der Prozess-Bottlenecks

- Vorgehensweise zum Ausmessen kritischer Prozessparameter

- Optimierung der Einstellungen der jeweiligen Presse (konv. oder servo), 3-Achs Transfers und Sensorik

Ihre Vorteile:

- Expertise & Spezialwissen im Einrichten von Transferwerkzeugen an Anlagen unterschiedlicher Hersteller

- Steigerung der Produktivität und des Profits durch Optimierung des Gesamtprozesses von der Zuführung, über Werkzeugeinflüsse bis hin zur Bauteilentnahme

- Bessere Abläufe und standardisierter Einrichtablauf reduzieren Einrichtdauer und erhöhen die Anlagenverfügbarkeit

Ablauf:

Ort:

Vor Ort

Dauer:

2-5 Tage

Zielgruppe:

Einrichter, Prozessoptimierer, Schichtleiter, Hubzahlverantwortliche

Teilnehmerzahl:

Empf. 4-6

5. Werkzeugdesign für Servopressen

Servopressen setzen durch ihre flexiblen Bewegungsprofile heutzutage den Maßstab in der Fertigung von Blechumformteilen. Durch die Möglichkeit die Stößelgeschwindigkeit sowie den Stößelhub an die Werkzeuggegebenheiten anzupassen kann ein Optimum an Output erreicht werden.

Um das volle Potential der Servotechnologie auszunutzen, wird in diesem Workshop auf folgende Themen eingegangen:

Inhalte

- Aufbau und Wirkungsweise von Servopressen

- Anlagenkennwerte und deren Bedeutung für die Werkzeugkonstruktion

- Hubzahlbestimmende Faktoren an Servo-Pressen

- Normteileauswahl für Servopressen

Ihre Vorteile:

- Richtiger Umgang mit Anlagenkennwerten, der Stößelgeschwindigkeit und einem variablen Stößelhub

- Höhere erreichbare Hubzahlen und längere Standzeiten bei neu geplanten Werkzeugen

- Anlagengerechte Bewertung in Verlagerungsprozessen zur Risikominimierung

Ablauf:

Ort:

Vor Ort

Dauer:

1 Tag

Zielgruppe:

Durchlaufplaner; WKZ-Konstrukteure; Planer; Einrichter

6. Durchlaufplanung und Freigängigkeitsanalyse

Werden Transferwerkzeuge für ältere Anlagen mit mech. 3-Achs Transfer geplant oder stehen nur vorgegebene Kurven zur Verfügung, muss die Werkzeugkonstruktion zwingend die gegebenen Verhältnisse einhalten, um einen Betrieb im Automatikmodus sicherzustellen. Doch auch bei den heute üblichen elektronischen und damit frei programmierbaren Transfersystemen ist es ratsam die Durchlaufplanung direkt nach dem Methodenplan in die Konstruktion zu integrieren.

Nicht nur können Kollisionen und problematische Werkzeugkonturen erkannt und behoben werden, auch kann durch eine clevere Werkzeuggestaltung die Ausbringungsrate signifikant gesteigert werden.

Inhalte

- Definitionen und Arten von Freigängigkeitskurven zur Kollisionskontrolle

- Überschneidungen und Bedeutung der Kurvenform in der Werkzeugkonstruktion

- Anlegen von Freigängigkeitskurven und Kollisionsuntersuchung in der Praxis

- Unterschiedliche Darstellung von Transferbewegungen – Kreisdiagramm, Bewegungsdiagramm und Freigängigkeitskurven

- Auf Wunsch mit Coaching zur Durchsprache eigener Durchlaufpläne/Werkzeuge

Ihre Vorteile:

- Sicherheit und Belastbarkeit der eigenen Planung

- Höhere erreichbare Hubzahlen bei neu geplanten Werkzeugen

- Kürzere Werkzeuginbetriebnahmezeiten durch Grund-Kurven aus der Konstruktion

Ablauf:

Ort:

Vor Ort

Dauer:

1-2 Tage

Zielgruppe:

Durchlaufplaner; WKZ-Konstrukteure;

7. Online-Seminar Servotechnologie (LIVE)

Sie möchten die Grundlagen der Servo-Stößelprogrammierung in einer herstellerunabhängigen und neutralen Weise kennenlernen und für Ihre tägliche Arbeit nutzen können?

Dieses Webinar vermittelt Ihnen einen Überblick über das optimale Einrichten einer Servopresse in Zusammenhang mit dem Bandvorschub für einen Folgeverbundprozess.

Weiterführend ist das Webinar „Grundlagen 3-Achs Transferprogrammierung für maximale Ausbringung“ als ideale Ergänzung und Erweiterung hierzu für alle Betreiber von 3-Achs Umformautomaten zu empfehlen.

Inhalte

- Hubzahlsteigernde Features von Servopressen

- Aufzeigen der Vorgehensweise der Ermittlung werkzeugspezifischer Maße

- Einfluss, Abhängigkeiten und Bestimmung von begrenzenden Geschwindigkeiten des Pressenstößels

- Faktoren zur Entscheidung für einen Vollhub- oder Pendelhubbetrieb

Ihre Vorteile:

- Jederzeit und von überall auf der Welt verfügbar

- Sparen Sie sich die Reisekosten, Personal muss das eigene Werk nicht verlassen

- Kann Grundlage für eine spätere Optimierung in der Praxis an Ihrer Anlage sein

Ablauf:

Ort:

Online, Webcam, Mikrofon und stabile Internetverbindung erforderich

Dauer:

ca. 3 Stunden

Zielgruppe:

Einrichter, Schichtleiter, prozess- oder hubzahlverantwortliche Personen im Presswerk

8. Online-Seminar 3-Achs Transfertechnologie (Live)

Elektrische und frei programmierbare 3-Achs Greifer-Systeme können über die Programmierung optimal an die Gegebenheiten des Transferprozesses angepasst werden.

Hier ist auch auf konventionellen Pressensystemen ein großes Potential für Hubzahlsteigerung gegeben.

Durch Verändern der Start- und Stopp Winkel für jede Achse kann die Bewegung zum Einen an die gegebene Freigängigkeit angepasst werden. Zum Anderen lässt sich durch eine beschleunigungsarme Definition der Winkel die Prozesssicherheit steigern und Führungen sowie Antriebe des Transfers können geschont werden.

Dieses Webinar ist auf 2 Sessions mit einer Dauer von jeweils ca. 3-3,5 Stunden gesplittet.

Für Betreiber von Servopressen sei als Vorbereitung das Webinar „Servopressen Kurven werkzeug- und bauteilgerecht programmieren“ empfohlen, um das volle Potential Ihrer Anlage auszuschöpfen.

Inhalte

- 3-Achs Transferbewegungen zum Werkzeug-Unterteil und - Oberteil freigängigkeitsgerecht und damit kollisionsfrei einrichten

- Das Kreisdiagramm zur Orientierung und Optimierung nutzen lernen

- Beschleunigungen und Geschwindigkeiten über die Winkelprogrammierung steuern

- Teilekontrollen richtig programmieren

Ihre Vorteile:

- Jederzeit und von überall auf der Welt verfügbar

- Sparen Sie sich die Reisekosten, Personal muss das eigene Werk nicht verlassen

- Kann Grundlage für eine spätere Optimierung in der Praxis an Ihrer Anlage sein

Ablauf:

Ort:

Online, Webcam, Mikrofon und stabile Internetverbindung erforderich

Dauer:

2 Tage / Sessions mit jeweils ca. 3-3,5 Stunden

Zielgruppe:

Einrichter, Schichtleiter, prozess- oder hubzahlverantwortliche Personen im Presswerk