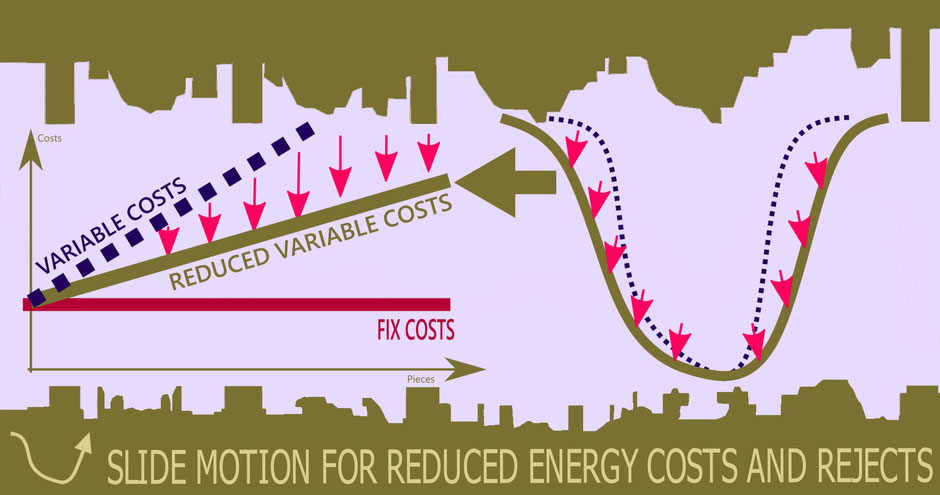

Seit nun über einem Jahrzehnt sind Servopressen in der Blechumformung im Einsatz und haben nicht zu Unrecht den Ruf die Teileausbringung und Produktivität zu maximieren. Dies stellt sich immer wieder, insbesondere bei von konventionellen Anlagen verlagerten Werkzeugen, unter Beweis. Denn dann ist eine objektive und vergleichende Bewertung des Mehrwerts von Servo am eindeutigsten. Die Grundprämisse beim Einrichten auf der Servopresse ist dabei das Beibehalten der Stößelgeschwindigkeit im Werkzeugeingriffsbereich. Sind die Werkzeuge dagegen nicht in Kontakt, wird die volle Performance der Antriebe zum Durchlaufen des OT Bereichs aufgewandt. Nicht nur wird dadurch die nicht wertschöpfende Zeit reduziert und damit die Hubzahl erhöht, nein auch für den Transfer wird Freigängigkeit geschaffen, um dadurch einen sicheren und schwingungsarmen Teiletransfer zu ermöglichen. Zusammengefasst, je dynamischer und flexibler die Stößelkurve an die vom Werkzeug vorgegebene Situation angepasst werden kann, desto höher fällt die Hubzahl aus. Nachdem die Leistung physikalisch vom wirksamen Antriebsmoment und der Drehzahl abhängt, wird klar – je stärker die gefahrene Stößelkurve von der durch die Grundkinematik vorgegebene Grundkurve ausfällt, desto größere Leistungen müssen vom Antriebssystem aufgebracht werden. Ebenfalls im Zusammenhang mit der Hubzahlsteigerung wird auf Servopressen gerne der Pendelhub als Feature vom Einrichter eingesetzt. Hier stellt sich die Sache nicht so eindeutig dar. Insbesondere wenn die Verringerung des Stößelhub durch das Reversieren des Antriebs erfolgt. Denn obwohl die potenzielle Energie durch den verkürzten Hub abnimmt, kann je nach gewählter Hubhöhe – und dem damit wirksamen Hebelarms beim anliegenden Pressenwinkel – das Antriebsmoment größer oder geringer ausfallen. Kurz gesagt, eine unter Produktionsdruck und damit für höchste Hubzahlen erstellte Stößelkurve kann durch „Glättung“ der Übergänge und der Definition von Eckpunkten, welche die Vorteile der Pressenkinematik nutzt, gesenkt werden. Dadurch wird der Energiebedarf der Servopresse gesenkt.

Die angepassten Abschnitte der Stößelkurve werden dadurch zwar langsamer durchfahren, da jedoch nicht der gesamte Produktionszyklus geändert wird sind die Hubzahleinbußen gering.

Mehr Output mittels Servopressen - Ein Exkurs:

Eine Prozessbeschränkung führt auf einer konventionellen Presse dazu, dass der gesamte Pressenzyklus verlangsamt werden muss. Es wird also nicht nur im eigentlichen Sektor des Prozessbottlenecks die Geschwindigkeit reduziert, sondern über die gesamte Stößelbewegung.

Demgegenüber bietet die Servotechnik die Möglichkeit die Geschwindigkeit abhängig von der Stößelposition anzupassen. Es kann also die für die Blechteilfertigung jeweils ideale Geschwindigkeit eingestellt werden.

Das volle Potential der Servotechnologie wird in der Regel durch das Verkürzen des Pendelhubs erreicht. Hier wird der Pressenstößel nur gerade so weit geöffnet, dass ein Teiletransfer ungehindert stattfinden kann. Dadurch wird Nebenzeit im Pressenablauf minimiert und die Hubzahl maximiert.

Ein weiterer Aspekt, welcher bei der typischen Hubzahloptimierung zumeist vernachlässigt wird ist das Thema Ausschuss. Insbesondere toleranzkritische Bauteile zeigen oft eine deutliche Tendenz empfindlich auf grenzwertig hohe Umformgeschwindigkeiten zu reagieren. So gibt es oft eine bestimmte Hubzahl ab welcher die Ausschussmenge deutlich ansteigt, manchmal sogar eine bei der diese Probleme sogar ganz verschwinden. Besonders interessant wird es, wenn Ausschuss zu Beginn und/oder Ende des jeweiligen Coils oder des Platinen Stapels auftreten und der Zusammenhang zur Stößelgeschwindigkeit besteht. Denn in diesem Fall lohnt es sich die Umformgeschwindigkeit durch Servo noch weiter wie sonst zu senken. Die Produktionszeit für ein Los steigt dadurch zwar an, jedoch kann Ausschuss deutlich bis vollkommen reduziert werden. Und auch hier – die Hubzahleinbußen sind abhängig von der Ziehtiefe und der zu wählenden Geschwindigkeit relativ gering, da die Stößelbewegung ja nur sektoriell verlangsamt wird.

Was sind also die Gründe wieso die Möglichkeiten der Servotechnik in der Praxis oft nicht für diese Aspekte der Prozessoptimierung ausgenutzt werden?

Eines der größten Hemmnisse in der Praxis ist aus meiner Sicht der Faktor Zeit. Die Anpassung der Stößelkurve an die neuen Anforderungen bedingt immer auch eine Anpassung der Einstellwerte des Transfers und aller anderen auf Nockenwerte basierenden Einstellungen. Um Anpassungen mit minimalem Zeiteinsatz durchzuführen, habe ich die wichtigsten Themen und Grundlagen in einem kürzlich erschienenen Artikel „Strukturierte Einrichtprozesse an Transfer- und Servopressen“ (blechnet.com) beschrieben.

Weiterhin ist auch die Messung des Optimierungsergebnisses in Energie / Hub bzw. die Anzahl von Ausschussteilen im Vergleich zu der Hubzahl erklärungsbedürftig. Zum Einen liegt bei einer erreichten Hubzahl das Ergebnis der Maßnahme in Klartext vor und zum Anderen müssen auch nicht erst einige Lose abgearbeitet worden sein um die Ausschussquote eindeutig einer Parameteränderung zuschreiben zu können.

Servopressen verfügen über einen großen Werkzeugdatenspeicher, in dem normalerweise mehrere hundert Werkzeugdatensätze gespeichert werden können. Damit können alternative Setups für maximale Hubzahl oder für Ressourceneffizienz vorgehalten und je nach aktueller Marktlage verwendet werden.

Trimmen Sie die Segel neu und führen diese den aktuellen Marktgegebenheiten nach. Denn dies ist schließlich der Grund, wieso Sie beim Thema Servo in Flexibilität investiert haben.

Geht es Ihnen darum besser zu werden und das vorhandene Equipment voll auszunutzen stehe ich gerne mit der Dienstleistung des Performance Benchmarks zur Positionsbestimmung oder einer Hubzahl- und Prozessoptimierung nach Ihren Vorgaben zur Verfügung.

Möchten Sie dagegen die Fähigkeiten Ihres Teams ausbauen und diese für die Features der Servotechnologie begeistern, kann ich Ihnen die Workshops für Einrichter empfehlen.

Ich freue mich auf Ihr Feedback.